Центровочные сверла

Центровочные сверла: назначение, разновидности и особенности

Центровочные сверла являются важнейшим вспомогательным инструментом в металлообработке и выполняют ключевую задачу: точную центровку будущего отверстия перед основной операцией сверления или токарной обработки. Их основная функция — обеспечить соосность, снизить биение и исключить отклонение инструмента, особенно при начальной обработке твёрдых, неровных или необработанных поверхностей.

Правильное использование центровочного сверла гарантирует точность расположения отверстия, продлевает срок службы основного инструмента и повышает качество обработки. Особенно важно это в операциях, где дальнейшая точная обработка зависит от первой точки врезания — например, при сверлении глубоких отверстий или центровке под обработку между центрами на токарных станках.

Классические центровочные сверла

Наиболее широко распространены классические центровочные сверла из быстрорежущей стали (HSS) или твёрдого сплава (HM). Они имеют типовую конструкцию:

- Острие — короткий направляющий участок, начинающий врезание в материал;

- Коническая часть — формирует фаску и углубление под требуемым углом;

- Хвостовик — цилиндрический или конический, в зависимости от типа станка.

Типовые углы зенковки:

- 60° — стандарт для большинства токарных работ (обработка между центрами);

- 90° — для предварительного зенкерования отверстий;

- 120° — для особо твёрдых материалов или толстостенных деталей.

Типы исполнения:

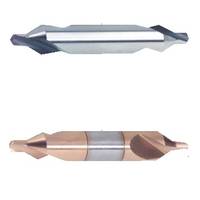

- Односторонние — классический вариант с режущей частью с одной стороны;

- Двусторонние — имеют режущие части с обеих сторон (экономичны в использовании);

- Удлинённые — для глубокой центровки и работы в труднодоступных местах;

- Усиленные — с утолщённым телом для тяжёлых условий обработки.

Центровочные сверла со сменными пластинами

Современное направление в металлорежущем инструменте — центровочные сверла со сменными твердосплавными пластинами. Они представляют собой корпус с посадочным местом под стандартную пластину, обычно из карбида вольфрама с защитным покрытием (TiN, TiAlN, AlCrN и др.).

Преимущества:

- Универсальность: замена только режущей кромки без демонтажа всего инструмента;

- Снижение затрат: экономия на замене целого сверла при износе;

- Гибкость: возможность смены пластин под разные материалы;

- Высокая стойкость: многослойные покрытия устойчивы к термическим нагрузкам, износу и вибрациям;

- Простота обслуживания: особенно в автоматизированных линиях и при серийном производстве.

Такие сверла актуальны в станках с ЧПУ и обрабатывающих центрах, где скорость переналадки и стабильность обработки играют ключевую роль. Часто они входят в состав модульных инструментальных систем.

Области применения

Центровочные сверла применяются на всех этапах механообработки:

- При токарной обработке между центрами — формируют центр на торце вала для последующей установки в заднюю бабку;

- В сверлении — создают направляющее углубление, исключая «увод» основного сверла;

- При фрезеровании или расточке — обеспечивают точную базу;

- При подготовке отверстий под резьбонарезание — гарантируют точное расположение и осевое направление.

Также они используются в тяжёлых условиях: при глубоком сверлении, работе по чугуну, закалённым сталям и в алюминиевых сплавах, склонных к прилипанию.

Выбор и рекомендации

При выборе центровочного сверла необходимо учитывать:

- Материал заготовки;

- Требуемый угол фаски;

- Глубину центра и длину инструмента;

- Тип станка (ручной, токарный, обрабатывающий центр, ЧПУ);

- Режимы резания и требования к стойкости.

Рекомендуемые производители:

- Sandvik Coromant, Nine9 — решения со сменными пластинами;

- Walter, Guhring, Precitool, YG-1 — HSS и твердосплавные исполнения;

- Iscar, Seco, Mapal, Garant — качественные инструменты для автоматизированных линий;

Центровочные сверла — это основа точности в металлообработке. Независимо от того, работаете ли вы на ручном станке или современном токарном центре с ЧПУ, качественная центровка — залог стабильной и предсказуемой обработки. Использование современных конструкций, включая инструменты со сменными пластинами, позволяет значительно повысить эффективность производства, снизить издержки и повысить качество готовых деталей.

Если вам требуется подбор конкретного типа инструмента или сравнение моделей под вашу задачу — обращайтесь, поможем выбрать оптимальное решение.